衝壓件生產的成本最主要就是原材料的費用,據統計在衝壓件中原材料費用占整個產品成本的60%以上,因此合理的利用材料是衝壓件生產中一個非常重要的問題。

衝壓件在鋼帶或者鋼板上的布置方法叫做衝壓排樣。如果排樣設計的不合理就會造成材料的浪費。確定排樣是否合理主要是參考材料的利用率,也就是工件的實際麵具於材料麵具的百分比。

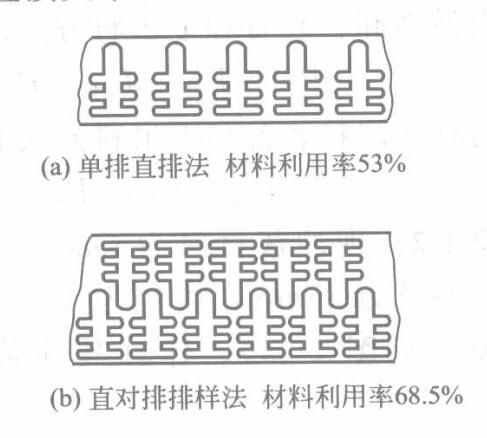

減少廢料的產生麵積,那麽材料的利用率就比較高。廢料分為工藝廢料和結構廢料2種。搭邊和餘料屬於工藝廢料,這是和排樣方式以及衝壓方式有關的廢料。結構廢料是由工件的形狀和特點決定的。提高材料利用率,應該從減少工藝廢料著手,設計合理的衝壓排料方案。從下麵這個排料圖中我們可以看出第一種排料方式的材料利用率隻有53%,而第二種的排料方式的利用率就已經提高到了68.5%,這對於衝壓件的成本影響非常大了。

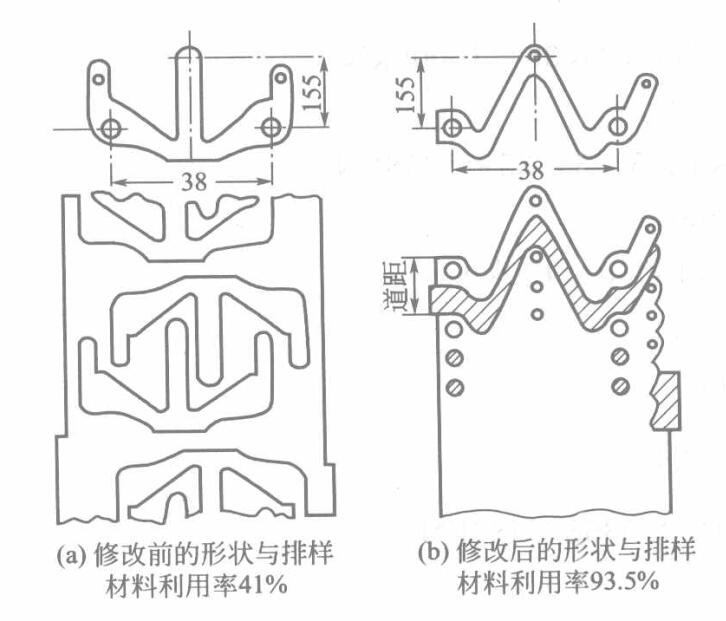

材料的利用率同時也和衝壓件的形狀有關係。如圖中的接觸彈簧,原來的形狀材料利用率隻有41%。在保證孔距的情況下,如果將產品的外形做修改,材料的利用率就可以提高到92.5%,極大的降低了產品成本。所有在客戶允許的情況下,也可以考慮改變衝壓件的外形。

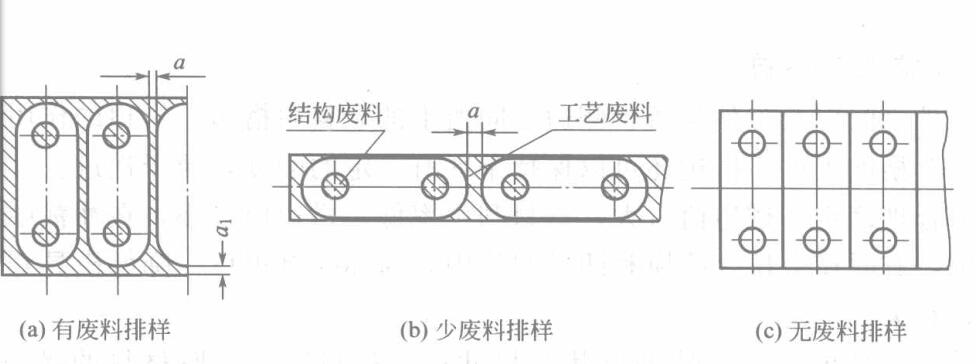

如圖所示,衝壓件的排料可以分為有廢料排樣、少廢料排樣和無廢料排樣這三種排料方式。采用少、無廢料排樣,對於降低衝壓件成有著重大意義,而且有利於同時衝壓多個產品,提高了生產效率。同時因為衝壓周長減少,可以簡化衝壓模具的結構和降低衝壓力。無廢料排樣的材料利用率可以達到95%,少廢料排樣的材料利用率也可以達到70%-90%。

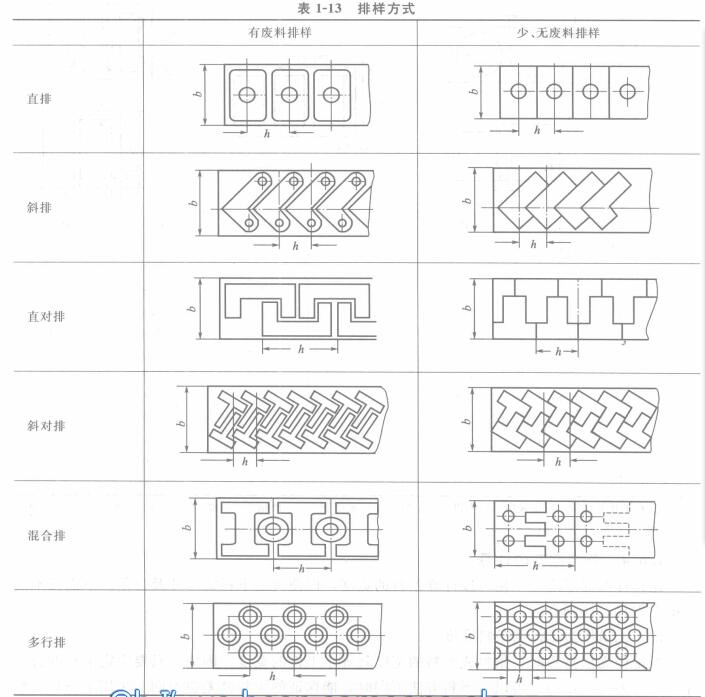

圖中是幾種常見形狀衝壓件的排料方式,大家在設計衝壓排料的時候可以參考下。

發展重點的選取應根據市場需求、發展趨勢和目前狀況來確定。可按產品重點、技術重點和其他重點分別敘述。 1、 衝壓模具 產品發展重點。 衝壓模具 共...

衝壓模具 依照模具結構分可分為 單衝模 、 連續 模 和 複合模 ,那麽這三種有什麽區別呢? 單衝模 :一般是由一個凹模和一個凸模或是由多個凹模和多個...

變薄拉 伸 ,通常是拉深工序或冷擠成形工序後進行的一種旨在實現極薄壁杯形件的成形工序,也可用此方法實現極薄壁管件的成形。 變薄拉伸 也是在拉伸...